Después de implementar alguna mejora de Lean Manufacturing a través de herramientas lean manufacturing como SMED, Kaizen, JIT, 5S, TPM,… ¿cómo podemos medir si se consiguió o en qué medida el ahorro de costes o el aumento de la productividad? Fácil: KPI – Key Performance Indicator .

Para monitorizar la mejora con una frecuencia dada ( mensual, semanal o incluso diario), se hace uso de lo que se llama el KPI (Key Performance Indicator) o indicador, que es normalmente un número o una proporción de dos números que representan el estado actual de funcionamiento de un proceso o actividad que ha sido mejorado o que se quiere evaluar.

De esta manera podemos comparar en el tiempo la evolución del concepto a mejorar a través del KPI.

Ejemplo de seguimiento de performance

Tomemos el ejemplo de la Figura 1, y teniendo en cuenta que se ha realizado un trabajo SMED sobre la línea de producción mostrada, para tratar de bajar el tiempo de cambio de herramientas de A a B, que inicialmente era de 15 minutos.

Después de algunas mejoras aportadas tanto en la línea de alimentación externa e interna, el nuevo tiempo de conmutación es de 8,5 minutos. O sea, hemos tenido un cambio en el tiempo de un dígito, el SMED se ha realizado correctamente.

Sin embargo, 8,5 minutos se midieron sólo una vez después de los cambios realizados en la línea de producción. Para validar la sostenibilidad de las mejoras que han contribuido al éxito del SMED, deberá medirse durante un cierto período de tiempo (por ejemplo, un año) el número de minutos que se tarda en realizar el intercambio de herramientas siempre que sea necesario.

Fig.1 Línea de producción SMED

En este caso, se hará el control del rendimiento del cambio de herramientas, que puede ser seguido como el ejemplo mostrado en la Figura 2. Establecemos el KPI Tiempo de cambio de herramientas, medido en minutos, como el tiempo empleado en el cambio de herramienta de A a B.

Fig. 2. KPI de cambio de herramienta SMED

Teniendo en cuenta que el final del año 2016 se ha realizado un cambio de tipo A a B por mes, se puede ver que la primera medición se llevó a cabo de acuerdo con las mejoras propuestas, es decir, el intercambio se llevó a cabo tiempo de 8,5 minutos.

Sin embargo, en los otros diez meses el tiempo era más alto que los establecidos (> 8,5 minutos), lo que indica que hay algo que afecta a las mejoras introducidas, y que debería ser trabajado, o el rendimiento no es sostenible; y eso fue posible identificar monitorizando el indicador de rendimiento, KPI, que para este ejemplo es el tiempo de cambio de herramienta entre el Tipo A para el Tipo B.

Ejemplos de KPIs o indicadores más habituales

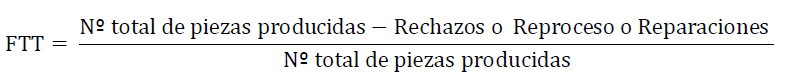

FTT Calidad a la primera

First Time Through (FTT) o calidad a la primera nos da la calidad del proceso. Es lo que parece, el número de piezas o equipos producidos bien en el primer intento. Como primer intento se entiende que se produce bien siguiendo estrictamente el proceso estandar productivo, sin desviaciones de este como puede ser un reproceso.

NPH (Non Productive Hours) Horas no productivas

El NPH es la medida del tiempo que una línea permanece parada. Suele estandarizarse en minutos por turno, de manera que se calcula como el número de minutos parados por los operarios a los que ha afectado.

TPU (Time per Unit) Tiempo por unidad

EL TPU es el tiempo por unidad, o el tiempo necesario para calcular una unidad. Se suele calcular por el número de operarios y no contabilizando los mandos intermedios.

Tiempo de cambio de producto

Es el tiempo empleado en el cambio de la elaboración de un producto A a un producto B.

Suele ser la suma de los tiempos de cuatro actividades diferentes:

- Tiempo de preparación (TP).

- Tiempo de cambio de herramientas (TC)

- Tiempo de ajuste (TA)

- Tiempo de inspección (TI)

Tiempo de cambio = TP+ TA + TC + TI

Este parámetro es muy importante para el seguimiento de la herramienta Lean SMED.

Número de llamadas ANDON realizadas

Este indicador consiste en anotar y hacer seguimiento de las llamadas andon realizadas para parar la producción. Se trata de categorizar los motivos por los que se hace una llamada andon, y realizar una curva de pareto mensual para poder resaltar los motivos principales.

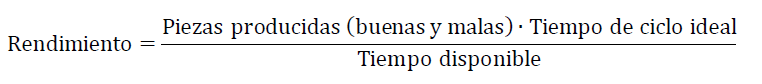

OEE (Overall Efficiency Equipment) Eficiencia global de equipos

La OEE o la eficiencia global de equipos es un indicador que refleja el porcentaje de los equipos producidos con respecto a los que se podrían haber producido si no hubiera habido ningún tipo de problema. Es un indicador que se debe de calcular diariamente.

La OEE es el producto de tres índices:

OEE = Disponibilidad * Eficiencia * Calidad

La disponibilidad es el porcentaje de tiempo que un equipo ha estado en producción o en máquina.

La eficacia nos dice la eficacia del proceso productivo, es decir, qué se ha producido con respecto a lo que se podría.

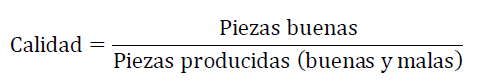

Calidad es el porcentaje de piezas buenas a la primera.

Al ser calculado de esta manera, hace que el OEE sea muy severo, si cada uno de los índices es del 95%, el OEE será de del 85,73%. Se puede considerar un OEE aceptable con un valor mayor al 85%.

Aunque el tipo de industria hace que los valores aceptables de cada uno de estos índices varíen (por ejemplo, la industria aeroespacial debe ser muchísimo más exigente que la industria del mueble).

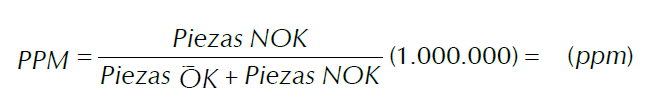

PPM (Pats per milion) Partes por millón de defectos

Es un indicador trasladado el millón en vez de porcentual sobre las piezas defectuosas producidas.

La ventaja de llevarlo al millón es que, estas tasas ya son de niveles muy bajos en la industria, por lo que es fácil (y debe ser) encontrar tasas menores al 0,5%, por lo que hablar de partes por millón es mas intuitivo a la hora de comparar indicadores.

Es mas fácil decir que se ha pasado de 5.320 a 5.000 ppm que no decir que se ha pasado de 0,532 a 0,500 %.

Metros recorridos

Es un indicador relacionado con la distribución de la planta y la organización de tareas. Se trata la medición de metros de recorrido que tiene que hacer un operario en la elaboración de una operación.

OTD (On Time Delivery) Pedidos entregados a tiempo

Es el porcentaje de los albaranes entregados en el momento pactado con el cliente. Este KPI nos mide la fidelidad de nuestro compromiso de entregas con el cliente. El objetivo es tener un valor superior al 95%.

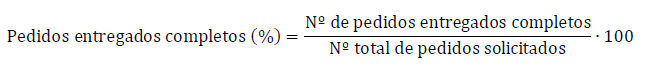

FTL Pedidos entregados completos

Es la relación de los pedidos entregados completos al cliente con respecto a los entregados. Se considera un pedido completo es que se ha entregado en la cantidad comprometidas para cada una de las líneas de la orden.

ITO Rotación de inventario

Es unos de los kpis más comunes usados en la logística de la empresa. Indica el número de veces que un artículo ha sido consumido o usado en un período de tiempo. Es un indicador muy relevante sobre cómo se están gestionando los aprovisionamientos en la empresa, y tiene mucho valor en el Just In Time.

La rotación de inventario se calcula como la relación entre el coste de las ventas con respecto al inventario promedio.

A su vez el inventario promedio es la suma de los valores de inventario inicial y final dividido entre dos.

MTBF, MTTR, MTTF y FIT

MTBF, MTTR, MTTF y FIT son KPIs que pretenden darnos métodos de confiabilidad del producto, que permite dar una idea al cliente del valor o de la fiabilidad del equipo antes de su adquisición. Son términos que intentan adivinar el ciclo de vida del producto. MTTF (Mean Time To Failure) y FIT (Failure In Time) son formas de proporcionar un valor numérico (horas) basado en una recopilación de datos para adivinar una tasa de fallos y la tiempo del rendimiento esperado.

MTBF

Tiempo Medio Entre Fallos, o Mean Time Between Failure en Inglés, es un término de fiabilidad utilizado para otorgar la cantidad de fallos por millón de horas para un producto. Esta es la medida más frecuente sobre la vida de un producto, sobre todo en el sector electrónico, y es un valor fundamental en el proceso de toma de resolución de compra del usuario final. El MTBF es el KPI más esencial para el ámbito electrónico y de grandes usuarios.

MTTF

Tiempo Medio de Fallo , o Mean Time To Failure en inglés, es una medida básica de fiabilidad para sistemas no reparables. Es el tiempo medio esperado hasta el primer fallo de una pieza de equipo. MTTF es un valor estadístico y está destinado a ser la media durante un largo período de tiempo y un gran número de unidades. Técnicamente, el MTBF debe usarse sólo en referencia a un artículo reparable, mientras que el MTTF debe usarse para artículos no reparables.

FIT

Failure In Time es otra forma de reportar MTBF. FIT informa el número de fallos esperados por mil millones de horas de funcionamiento para un dispositivo. Este término se utiliza particularmente por la industria de semiconductores, pero también es utilizado por los fabricantes de componentes.

Cuadro de mandos integral

El CMI o cuadro de mandos integral no deja de ser un listado o una organización de los KPIs definidos como válidos en la empresa. Este cuadro de mandos debe ser establecida y conocida en la empresa, de manera que cada persona conozca el significado exacto, como se calcula y que aspecto nos quiere valorar del proceso. El CMI debe establecerse de manera lo mas visual y sencilla posible, de manera que a ‘golpe de vista’ nos diga si se va mejorando o empeorando en cada aspecto.

Se suelen clasificar los indicadores según cuatro aspectos o perspectivas diferentes:

- Perspectiva del cliente

- Perspectiva financiera

- Perspectiva de procesos internos

- Perspectiva de la formación

El número de indicadores y qué indicadores depende del tipo de empresa (sector, actividad, tamaño,…) pero se suele establecer como aceptable una cantidad de indicadores en el cuadro de unos 25 indicadores, con un máximo de unos 7 indicadores por perspectiva. Un número mayor de indicadores puede implicar que se diluya la información y se difícil focalizar en el problema o en las medidas.