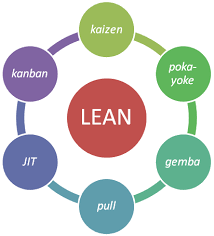

La forma de implantar la metodología lean manufacturing en una empresa es implantando las herramientas lean manufacturing.

Si has llegado hasta aquí es porque estás interesado en aprender la metodología lean manufacturing. Lo que vas a leer a continuación, puede que te despeje alguna duda puntual, pero si de verdad quieres profundizar y convertirte en un experto en lean manufacturing y añadir más valor en tu curriculum, te recomiendo el curso lean manufacturing online que ofrecemos:

Consulta nuestro curso de lean manufacturing online, impartido por un centro de formación online, que cuenta con más de 12 años de experiencia en este campo. Además, una vez terminado el curso con éxito, recibirás un título universitario propio expedido por la Universidad San Jorge, para añadir a tu currículum:

CURSO LEAN MANUFACTURING ONLINE

Fórmate en lean manufacturing y conviértete en un profesional muy valorado en cualquier empresa.

Como implantar las herramientas lean manufacturing

Antes de implantar cualquier herramienta lean manufacturing, se debe definir una estrategia de mejora y se deben tener claros los objetivos que se pretenden conseguir. Se debe definir cual es el estado actual del proceso de producción y qué potencial de mejora tenemos.

Existen muchas herramientas lean manufacturing, pero ¿por dónde empezar? ¿cuál implantar primero?

¿Es necesario implementarlas todas?

Una buena forma de empezar es teniendo a mano un listado de las herramientas más importantes, con su definición y una breve descripción de cómo puede ayudarte a mejorar la productividad de tu empresa (lo tienes en el siguiente apartado).

Si una herramienta lean manufacturing te llama la atención, porque crees que es la que necesitas, entonces, sigue investigando un poco más a fondo.

Sin embargo, más allá de saber cómo se llaman las herramientas lean manufacturing y en qué consisten, el poder de estas técnicas está en su implementación y en la adaptación a tu proceso de producción. Como ya sabrás, cada empresa es un mundo y cada proceso productivo tiene sus particularidades.

Las herramientas lean manufacturing se pueden implantar de forma aislada, lo que hace que puedas empezar poco a poco. El proceso de cambio y de implantación de cada herramienta debe ser gradual y pensando en el medio o largo plazo.

A medida que se utilizan más herramientas, los beneficios aumentan considerablemente, ya que se apoyan y se refuerzan unas con otras, los problemas van desapareciendo y el proceso de producción se va volviendo cada vez más fluido.

Vamos a ver ahora el listado de las herramientas lean manufacturing más importantes

Herramientas lean manufacturing más importantes

Muchas veces las herramientas se basan en aplicar el sentido común y un enfoque práctico, como son las siguientes:

5s

Las 5s se utiliza para mejorar las condiciones de cada puesto de trabajo, a través de la organización, orden y limpieza.

Elimina lo que no necesitas en un área de trabajo mal organizada y así, se evitan pérdidas de tiempo buscando herramientas.

Andon

Andon es un sistema de control visual que permite que todos los empleados sepan el estado y el avance de las acciones de mejora, permitiendo así la involucración de todo el personal.

Ante un problema grave detectado, la producción se para, con el fin de que analizar su causa raíz y resolverlo rápidamente.

SMED

SMED es una técnica empleada para disminuir los tiempos de cambios de utillaje en máquinas y herramientas.

Permite fabricar con lotes pequeños, reduce inventario intermedio y permite adaptarse a cualquier imprevisto del plan de producción.

Estandarización de trabajos

La estandarización de trabajos consiste en definir una metodología a seguir para realizar los diferentes trabajos con las mejores prácticas y conseguir que todo el personal trabaje siguiendo esta metodología.

Reduce el tiempo de ejecución de las operaciones y establece una base para seguir mejorando en el futuro.

TPM

TPM es un método de gestión de mantenimiento, que evita las paradas en las máquinas causadas por averías. El objetivo es conseguir cambiar la forma de pensar de los trabajadores, consiguiendo eliminar las averías, los defectos y los accidentes.

Mejora la productividad, ya que reduce tiempos muertos, disminuye el tiempo de ciclo y elimina defectos.

Value Stream Mapping

Value stream mapping es una herramienta utilizada para visualizar el flujo de producción. Muestra el estado actual del proceso de producción y define el proceso esperado (proceso futuro), obteniendo oportunidades de mejora.

Exponen todos los desperdicios y operaciones que no añaden valor y proporciona una hoja de ruta para mejorar hacia el estado futuro.

Flujo continuo

El flujo continuo o flujo de una sola pieza (one piece flow) es un sistema de producción en el que el trabajo en curso fluye suavemente entre los diferentes puestos del proceso de producción.

Reduce inventario, tiempos de espera y transportes innecesarios.

Heijunka

Heijunka es una forma de planificar y nivelar la producción, trabajando en lotes más pequeños y mezclando diferentes tipos de productos en el mismo proceso, para adaptar la capacidad de producción a la demanda del cliente.

Reduce plazos de entrega e inventario en curso.

KPIs

Los KPIs son métricas diseñadas para monitorizar y realizar un seguimiento de los objetivos que se pretenden conseguir.

Indican si nos acercamos o nos alejamos de los objetivos propuestos, que están alineados con otros objetivos estratégicos y muestran si cualquier cambio, ya sea una mejora, un problema o un imprevisto, beneficia o perjudica a la consecución de los objetivos.

Kanban

Kanban es un sistema que permite regular el flujo de producción entre procesos y entre proveedores y clientes, basado en un reaprovisionamiento a través de señales que indican cuando se necesita más material.

Elimina inventario en curso y sobreproducción, reduce tiempos muertos y mejora el plazo de entrega.

Jidoka

El Jidoka es una técnica que consiste en diseñar los equipos para automatizar parcialmente el proceso de producción, con el fin de que se pare cuando se detecta algún tipo de defecto. Es una forma de controlar los defectos automáticamente.

Los operarios pueden realizar el seguimiento de varias estaciones a al vez, reduciendo costes de producción y se pueden detectar muchas incidencias de calidad, por lo que se mejora el nivel de calidad.

Just in time

El just in time consiste en producir la cantidad necesaria de productos en el momento necesario. Más que una herramienta es una filosofía de trabajo. Está relacionada con otras herramientas lean manufacturing como fljuo continuo, Heijunka, Kanban. estandarizacion de trabajo y takt time.

Se reduce el nivel de inventario, se reducen costes de producción y el espacio requerido en planta.

Takt time

Takt time es el ritmo de producción al que se debe de producir de acuerdo con la demanda del cliente.

Proporciona un método simpre e intuitivo para determinar si el ritmo de producción es el adecuado para cumplir con los plazos de entrega.

Gestión visual

La gestión visual es una herramienta que utiliza indicadores visuales, pantallas y controles para mejorar la comunicación de la información entre los empleados de la fábrica..

Es una forma accesible para todo el mundo, operarios y directivos, de controlar el estado del proceso de producción, conforme a los plazos de entrega.

Análisis de cuellos de botella

Analizar los cuellos de botella es identificar que procesos de producción limitan la capacidad de producción de una planta y mejora el rendimiento de esos procesos en cuestión.

Mejora la productividad gracias a fortalecer el eslabón más débil del proceso de fabricación.

Gemba

Gemba es una filosofía que nos recuerda no estar tanto tiempo en la oficina y pasar más tiempo en el taller, que es donde se producen los problemas reales.

Ayuda a entender los problemas que ocurren en el taller y que no dejan que la productividad aumente todo lo que debiera, mediante conversaciones con operarios y la observación de primera mano.

Hoshin Kanri

Hoshin Kanri es una herramienta que permite alinear los objetivos estratégicos de la empresa, con los planes de los mandos intermedios y el trabajo realizado en el taller.

Asegura que cada acción llevada a cabo en el taller, conduce a la empresa a cumplir sus objetivos estratégicos, eliminando los desperdicios debidos a una comunicación ineficiente o a no tener una dirección clara.

Kaizen

Kaizen es una estrategia donde los empleados trabajan todos juntos proactivamente para conseguir mejoras continuamente.

Utiliza el talento de la unión de todo el mundo para crear una búsqueda constante de eliminación de desperdicios del proceso de producción.

PDCA

PDCA es un método iterativo para implementar mejoras.

Te puede servir como procedimiento definido para implentar una mejora poco a poco.

Poka-Yoke

Poka-Yoke permite detectar errores y prevenirlos en el proceso de producción, con el objetivo de conseguir cero defectos.

Encontrar los defectos con una inspección de calidad y después corregirlos, es mucho más caro que si se detectan antes o directamente si no se producen.

Análisis de la causa raíz

El análisis de la causa raíz es una metodología de resolución de problemas, que se centra en resolver el problema que causa el defecto, en vez de solamente corregir el problema.

Nos ayuda a asegurar que el problema es eliminado, aplicando acciones correctivas en la causa que originó el problema.

Las 8 ds.

Las 8 disciplinas es una metodología que permite solucionar problemas.

Nos ayuda a mejorar la producción ya que evita realizar retrabajos y otra clase de despilfarros, como pérdidas de tiempo.

Gestión de la calidad total (TQM)

La gestión de la calidad total (TQM) es una de las herramientas en las que se basa el lean manufacturing y se enfoca en cumplir todos los requisitos de calidad solicitados por el cliente desde el principio del proceso productivo.

Requiere la implicación de todos los componentes del sistema productivo: cliente, proveedor, operarios, gerencia… y permite aumentar la eficiencia del proceso de producción y reducir los plazos de entrega

Otras herramientas lean

Además de las herramientas lean manufacturing anteriores, hay una serie de herramientas que se utilizan dentro de una o varias de éstas. Son unas tácticas, no tan relacionadas con la mejora de los procesos productivos, pero que igualmente son necesarias y beneficiosas para desarrollar diferentes aspectos del Lean Management.

Algunas de estas son:

¿Quieres convertirte en un experto en Lean Manufacturing?

Realiza el curso lean manufacturing online que te recomendamos y aprende…

…cómo identificar el potencial de mejora de cualquier proceso de producción

…cómo reducir costes, plazos de entrega

…implementar mejoras mediante herramientas lean manufacturing

…ayudar a empresas a ser más competitivas

Serás un profesional muy demandado en el mercado laboral, con todo lo que ello implica: trabajar en un puesto con mucha responsabilidad y muy bien remunerado.

Pulsa en el enlace para saber más:

CURSO LEAN MANUFACTURING ONLINE