En esta web vas a encontrar todo lo que necesitas sobre el LEAN MANUFACTURING. Si tienes una empresa y quieres optimizar el proceso de producción, te encargas de la mejora de procesos de producción o quieres aprender cómo hacerlo para dedicarte a eso en un futuro, has llegado al lugar adecuado.

Si quieres profundizar y convertirte en un experto, con nuestro curso de lean manufacturing online podrás especializarte y aprender con una formación muy completa, destinada a profesionales relacionados con el mundo de la producción y la mejora continua:

CURSO LEAN MANUFACTURING ONLINE

Aquí, además de poder consultar toda la información sobre qué es el lean manufacturing o cómo funciona la metodología lean, te daremos las bases para que sepas como implementar lean manufacturing en una empresa.

Sabrás qué técnicas y herramientas lean manufacturing tienes que utilizar en cada caso en concreto, en base a una estrategia de mejora continua definida. No todos los procesos son iguales y hay que tener claro cuáles son las técnicas que más se pueden ajustar a uno u otro.

Además, hemos hecho una selección de los libros imprescindibles que no pueden faltar en tu biblioteca si quieres iniciarte o seguir avanzando más despacio en el mundo del lean manufacturing. Los puedes ver en la sección de Libros de Lean Manufacturing.

Ni que decir tiene, que mejorar el proceso de producción de una fábrica es una de las claves para ser más competitivos en el mercado, ya que permite un aprovechamiento de los recursos más eficiente, tanto humanos como maquinaria, reducción de tiempos muertos y de actividades que no añaden valor, lo que se traduce como un aumento de la capacidad de producción a un menor coste.

Una de las estrategias que más resultados están dando en fábricas de todo el mundo es la metodología lean manufacturing.

Pero vamos a empezar por el principio. ¿Qué es el lean manufacturing y como puede ayudarte a mejorar el proceso de producción de una empresa?

¿Qué es el lean manufacturing?

En español, se puede traducir como fabricación esbelta, fabricación ajustada, fabricación ágil, pero lo más común es el término anglosajón lean manufacturing.

La filosofía lean manufacturing busca la forma de mejorar y optimizar el sistema de producción, tratando de eliminar o reducir todas las actividades que no añadan valor dentro en el proceso de producción. Se basa en los siguientes sistemas de producción:

- TQM: Calidad total

- JIT: Justo a tiempo

- Kaizen: Mejora continua

- TOC: Teoría de las restricciones

- Reingeniería de procesos

Hemos dicho antes que el lean manufacturing trata de eliminar o reducir las actividades que no añaden valor al producto, pero ¿cuáles son las actividades son las que no añaden valor?

Pues son las que no aportan nada al cliente, ni tampoco contribuyen a avanzar en el proceso de producción. Este tipo de actividades, hacen menos eficiente el proceso de producción. Son los llamados desperdicios o despilfarros.

La estrategia lean manufacturing identifica lo que no agrega valor al cliente y tiende a reducirlo o eliminarlo.

Si tuviera que explicarle a un niño pequeño qué es el lean manufacturing le diría que es «utilizar los recursos necesarios y el tiempo mínimo para hacer justo lo que haya que hacer y cuando haya hacerlo».

La clave del éxito de la metodología lean manufacturing es que implica la colaboración y comunicación plena de todos los niveles de la empres: directivos, mandos intermedios y operarios.

Esta nueva cultura tiende a encontrar la forma de aplicar mejoras continuas utilizando los mínimos recursos, eliminando el despilfarro, mejorando la calidad y reduciendo tiempos de producción y el coste.

Historia del lean manufacturing

En 1913, Henry Ford. empezó a combinar las piezas intercambiables con el trabajo estándar y el transporte en movimiento para crear lo que denominó producción en cadena.

Ford alineaba los pasos de fabricación en la secuencia del proceso siempre que fuera posible, utilizando máquinas especiales y medidores de avance/desaceleración para fabricar y ensamblar los componentes que iban a formar parte del vehículo en pocos minutos, y entregar los componentes perfectamente ajustados directamente a la línea.

Se trataba de una ruptura verdaderamente revolucionaria con respecto a las prácticas de taller del sistema americano, que consistía en máquinas de uso general agrupadas por procesos, que fabricaban piezas que acababan convirtiéndose en productos acabados tras un buen rato de retoques (ajustes) en el submontaje y el montaje final.

El problema del sistema de Ford no era el flujo: Era capaz de hacer girar los inventarios de toda la empresa cada pocos días. Más bien era su incapacidad para ofrecer variedad.

El Modelo T no se limitaba a un solo color. También se limitó a una especificación, de modo que todos los chasis del Modelo T eran esencialmente idénticos hasta el final de la producción en 1926. (El cliente podía elegir entre cuatro o cinco estilos de carrocería, una característica de los proveedores externos añadida al final de la línea de producción).

De hecho, parece que prácticamente todas las máquinas de la Ford Motor Company trabajaban con un único número de pieza, y prácticamente no había cambios.

Cuando el mundo quiso variedad, incluyendo ciclos de modelos más cortos que los 19 años del Modelo T, Ford pareció perder el rumbo. Otros fabricantes de automóviles respondieron a la necesidad de muchos modelos, cada uno con muchas opciones, pero con sistemas de producción cuyos pasos de diseño y fabricación retrocedían hacia áreas de proceso con tiempos de producción mucho más largos.

Con el tiempo, poblaron sus talleres de fabricación con máquinas cada vez más grandes que funcionaban cada vez más rápido, reduciendo aparentemente los costes por paso del proceso, pero aumentando continuamente los tiempos de producción y los inventarios, excepto en el raro caso -como las líneas de mecanizado de motores- en el que todos los pasos del proceso podían estar conectados y automatizados.

Y lo que es peor, los desfases entre los pasos del proceso y las complejas rutas de las piezas requerían sistemas de gestión de la información cada vez más sofisticados, que culminaron en los sistemas informatizados de planificación de necesidades de materiales (MRP).

Cuando Kiichiro Toyoda, Taiichi Ohno y otros miembros de Toyota analizaron esta situación en la década de 1930, y más intensamente justo después de la Segunda Guerra Mundial, se les ocurrió que una serie de sencillas innovaciones podrían hacer más posible la continuidad del flujo de procesos y una amplia variedad de ofertas de productos. Por tanto, revisaron el pensamiento original de Ford e inventaron el Sistema de Producción Toyota.

Este sistema, en esencia, desplazó el enfoque del ingeniero de fabricación de las máquinas individuales y su utilización, al flujo del producto a través del proceso total.

Toyota llegó a la conclusión de que si se ajustaba el tamaño de las máquinas al volumen real necesario, se introducían máquinas con autocontrol para garantizar la calidad, se alineaban las máquinas en la secuencia del proceso, se iniciaban las configuraciones rápidas para que cada máquina pudiera fabricar pequeños volúmenes de muchos números de piezas y se hacía que cada etapa del proceso notificara a la etapa anterior sus necesidades actuales de materiales, sería posible obtener un bajo coste, una gran variedad, una alta calidad y unos tiempos de producción muy rápidos para responder a los deseos cambiantes de los clientes.

Además, la gestión de la información sería mucho más sencilla y precisa.

Principios del Lean Manufacturing

Podemos esquematizar los principios básicos del Lean Manufacturing:

- Hacerlo bien a la primera: cero defectos, esto se debe conseguir con la detección de los problemas y su solución en el origen (para ello nos auxiliaremos de varias herramientas, como por ejemplo Diagrama de Pareto ).

- Minimizando el derroche: excluyendo las actividades que no agregan valor al producto.

- Mejora continua: teniendo como axioma el poder garantizar la calidad del producto o servicio, tratar continuamente de aumentar la productividad, y la reducción de costes.

- Procesos “pull”: las cantidades producidas se fabrican en respuesta a la demanda (para evitar sobre-producción).

- Flexibilidad: tener la capacidad de poder fabricar variedad de códigos de productos diferentes y en cantidades diferentes –a petición-.

- Construcción y gestión de una relación y colaboración a largo plazo con los proveedores, llegando a acuerdos para compartir el riesgo, los costes y la información.

- Cambio del enfoque principal: al cliente no se le vende un producto, si no que al cliente se le aporta una solución.

Se busca obtener las cosas correctas en el tiempo correcto, en el lugar indicado, con la cantidad perfecta, minimizando el desperdicio, siendo flexible y estando abierto a los cambios y mejora continua.

El pensamiento Lean evoluciona permanentemente como consecuencia del aprendizaje que se va adquiriendo sobre la implementación y adaptación de las diferentes técnicas a los distintos entornos industriales o de servicios.

Beneficios de producir con la metodología Lean Manufacturing

Para seguir siendo competitivos y creando valor para el cliente, muchas empresas en el segmento industrial (o de servicios), deciden adoptar la metodología Lean.

Este aumento de la competitividad se da a partir de una serie de beneficios que la empresa pasa a experimentar internamente en los diferentes niveles de la jerarquía. Detallamos algunos ejemplos de los beneficios obtenidos:

- Incremento de la productividad

- Incremento de la calidad

- Incremento de las ganancias

- Incremento de las ventas

- Incremento de valor de la empresa

- Reducción de changeover

- Reducción de inventario

- Reducción de plazo de entrega

- Reducción de los costes de producción

Valga subrayar la importancia de un liderazgo comprometido en la empresa, proporcionando condiciones para que los resultados citados se alcancen. Por lo tanto, para disfrutar de los beneficios que la aplicación de Lean Manufacturing ofrece, es necesario un entorno y/o proceso que ayuda a sus empleados a:

- Identificar los problemas

- Subsanar los problemas

Si los operadores están aptos a ver las pérdidas en su trabajo diario, ellos podrán proponer mejoras simples que optimizarán sus actividades.

¿Por qué no implantar Lean Manufacturing?

Si el mercado ya cuenta con bastantes casos de éxito de la aplicación de la metodología Lean, ¿cuál es el obstáculo para ponerlo en práctica?

Algunos elementos comunes que pueden señalarse que actúan como fuerzas que se oponen a la implementación de pensamiento Lean son:

- El escepticismo sobre la validez de la filosofía de Lean

- La idea de que Lean Manufacturing no es más que otra iniciativa igual a las demás

- La idea de que no hay tiempo para ejecutarlo

Si eres el director de una empresa y deseas implementar lean manufacturing, puedes ir a una planta que ya haya sido implantada y ver cómo funciona. Incluso puedes formarte sobre el tema, dada la amplia disponibilidad de materiales didácticos.

Es muy difícil tener éxito en la implantación del lean manufacturing y beneficiarse de las ganancias, si no hay un ambiente de trabajo que se base en que:

- La información debe fluir entre todos los niveles de la empresa y los objetivos deben estar alineados

- Los empleados deben estar dispuestos a cambiar y a mejorar

Mentalidad contraria al lean manufacturing

A veces es más fácil explicar un concepto indicando exactamente lo contrario.

Empezaremos explicando Lean Manufacturing con un ejemplo histórico previo a los sistemas Lean, un ejemplo de lo que se pretende evitar con la implantación de un sistema Lean en la empresa.

Vamos a establecer un paralelismo con un ejemplo histórico, la construcción de una de las pirámides de Egipto, (pirámide de Khufu).

Para la construcción de esta pirámide, fueron gastadas aproximadamente 2,3 millones piedras, de 2,5 toneladas en promedio, donde casi 100.000 hombres trabajaron para cortar las piedras, transportarlas y montarlos para construir la pirámide. Su construcción tomó 20 años.

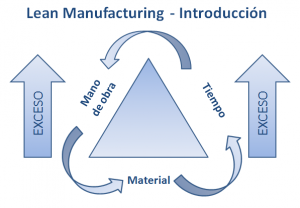

La parte importante de este ejemplo es el hecho de que los faraones tenían tres factores escasos en la actualidad: mano de obra, recursos en exceso y no había una fecha de entrega de las pirámides.

Las industrias no pueden contar con estos recursos infinitos y deben trabajar para gestionarlos de la mejor manera, optimizando sus procesos internos, con el objetivo de:

- Reducir el plazo de entrega al cliente

- Aumentar la calidad en el producto final

- Reducir los costes de producción

Y ahí es donde interviene el lean manufacturing.

Imagina el siguiente escenario:

Una empresa, que cuenta con una línea de ensamblaje de vehículos ligeros con una capacidad de 150 vehículos al día:

Adquiere dos nuevas líneas productivas:

- Una para producir más de su modelo actual y atender un aumento de la demanda por parte de un gran cliente

- Otra para iniciar el montaje de un nuevo vehículo que su equipo de ingenieros cree que «un vehículo revolucionario» que sorprenderá a sus clientes, con capacidad de 120 vehículos/día.

Después de algunos meses desde el inicio de la producción después de la adquisición de nuevas líneas, aún después del aumento de su capacidad de producción, esta empresa está en una situación desfavorable.

¿A qué se debe? Principalmente a dos razones:

1) Aumenta la capacidad de producción con la nueva línea, sin embargo la tasa de vehículos no conformes supera el nivel anterior (antes de 2%, después de 8%)

2) La nueva línea de montaje del vehículo nuevo trabaja y produce, sin embargo no hay forma de vender toda la producción del modelo nuevo.

En el primer caso, la compra de una nueva línea, hecho la empresa más eficaz, sin embargo ineficiente, ya que satisface una mayor demanda por parte del cliente (eficacia), sin embargo pasó a aumentar el porcentaje de vehículos defectuosos, siendo ineficiente.

El segundo caso, varios coches del modelo nuevo se producen, con una baja tasa de desecho, sin embargo no hay demanda de ellos, generando gran stock de estos vehículos.

Ambos ejemplos muestran pérdidas incompatibles con el pensamiento lean. No debe ocurrir un aumento en la productividad que afecta a la calidad del producto final, y la innovación debe gestionarse hasta la demanda del consumidor final.

Conclusiones Lean Manufacturing

Para resumir, el lean manufacturing se puede definir como:

- Flujo de trabajo continuo con el mínimos stocks de inventario intermedio

- Pequeños lotes de producción

- Nivelación de la producción ajustada a la demanda, no basada en la eficiencia de cada proceso por separado

- Operarios multifuncionales

- Prevención de defectos

Mediante la implantación del lean manufacturing conseguimos cumplir con las especificaciones del cliente en calidad, coste y plazo de entrega, maximizando el beneficio.

La cultura de Lean Manufacturing garantiza resultados ya evidenciados en la industria de fabricantes de automóviles y las industrias de bienes de consumo, con una mejor gestión sus recursos internos, para asegurar el cumplimiento de los elementos críticos en calidad desde la perspectiva del cliente.

Aquí tienes algunas de las herramientas lean manufacturing:

Kanban en lean manufacturing

Value Stream Mapping: Qué es, beneficios y cómo realizarlo